โทรสอบถามข้อมูลเพิ่มเติม

กรอกข้อมูลเพื่อให้เจ้าหน้าที่ติดต่อกลับ CLICK

OEE ย่อมาจาก Overall Equipment Effectiveness คือ การวัดประสิทธิผลโดยรวมของเครื่องจักรซึ่งเป็นวิธีการวัดประสิทธิผลโดยรวมของเครื่องจักรหรืออุปกรณ์ในอุตสาหกรรมประเภทต่าง ๆ หรือประสิทธิภาพในการบำรุงรักษาเครื่องจักร ความสามารถของผู้ปฎิบัติงาน รวมถึงการบริหารจัดการได้อย่างดี โดย OEE (Overall Equipment Effectiveness) ออกแบบมาเพื่อช่วยในการติดตามตรวจสอบและวิเคราะห์ปัญหาที่เกิดขึ้น มี Report พร้อมทั้งเก็บข้อมูลเรียกดูย้อนหลังได้ ซึ่งเป็นส่วนสำคัญอย่างยิ่งในการเพิ่มประสิทธิภาพในการผลิต และยังสามารถรู้ถึงสาเหตุของความสูญเสียที่เกิดขึ้นในกระบวนการ คือ สามารถแยกประเภทการสูญเสียและรายละเอียดของสาเหตุนั้น ทำให้สามารถที่จะปรับปรุง ลดความสูญเสียที่เกิดขึ้นได้อย่างถูกต้องและเป็นระบบ

ทำไมถึงต้องมีระบบ OEE (Overall Equipment Effectiveness) สำหรับอุตสาหกรรมที่มีการผลิตสินค้าจะต้องมีการวัดประสิทธิผลการทำงานของเครื่องจักร เพื่อเป็นระบบติดตามผลและแจ้งเตือนผู้ปฏิบัติงานทันทีเมื่อมีปัญหา ทำให้รู้เร็ว ผลิตได้เร็ว ลดการสูญเสีย เพิ่มผลผลิต แสดงผล Real Time ผ่านระบบ Online ต่าง ๆ โดย OEE (Overall Equipment Effectiveness) จะมีสูตรการคำนวณดังนี้

การคำนวณ OEE (Overall Equipment Effectiveness) จะมีส่วนประกอบหลัก 3 อย่าง คือ

1. ลดช่วงเวลาที่ไม่ได้ทำการผลิต (Unproductive Time) = Availability

2. ลดระยะเวลาที่ใช้ผลิต (Cycle Time) = Performance

3. ลดของเสีย/เศษที่เกิดจากการผลิต (Waste/Scrap) = Quality

สำหรับการคำนวณ OEE ทางผู้ประกอบการจำเป็นต้องแยก Factor ย่อย ๆ ของ OEE ออกมาก่อน แล้วจึงนำไปเข้าสูตรการคำนวณ OEE โดยมีรายละเอียดดังนี้

| OEE (Overall Equipment Effectiveness) % |

OEE (Overall Equipment Effectiveness) มีค่าสูง |

| OEE % = Availability % x Performance % x Quality % |

OEE มีค่าสูง = ต้นทุนการผลิตต่ำ |

OEE (Overall Equipment Effectiveness) ถือเป็นอีกหนึ่งการคำนวณสำหรับโรงงานอุตสาหกรรมที่มีการใช้งานอย่างแพร่หลาย และภายในการคำนวณนั้นยังสามารถแบ่งส่วนประกอบย่อยๆ ออกมา เพื่อตรวจสอบการทำงานได้อีกด้วย ซึ่งการใช้ OEE ให้ดีที่สุดนั้น ต้องมีการเก็บข้อมูลที่ครบถ้วน และการคำนวณที่ถูกต้อง

ความหมายของสูตรคำนวณ OEE (Overall Equipment Effectiveness)

• Availability % (อัตราการเดินเครื่อง) คือ ความพร้อมของเครื่องจักรในการทำงาน ระยะเวลาที่เครื่องจักรหยุด (Downtime Loss) มีสาเหตุมาจากเครื่องจักรขัดข้อง (Breakdowns) การปรับแต่งเครื่องจักร (Setup/Adjustments) หรือการจัดการกระบวนการการทำงานที่ไม่ดี (Management)

• Performance % (ประสิทธิภาพการเดินเครื่อง) คือ สมรรถนะการทำงานของเครื่องจักร การสูญเสียประสิทธิภาพ (Performance Loss) มีสาเหตุมาจากการหยุดเล็กน้อย การเดินเครื่องตัวเปล่า (Minor Stoppage and Idling Losses) และการสูญเสียความเร็วของเครื่องจักร (Speed Losses)

• Quality % (อัตราคุณภาพ) คือ ความสามารถในการผลิตของดีตรงตามข้อกำหนดของเครื่องจักร การสูญเสียด้านคุณภาพ (Quality Loss) มีสาเหตุมาจากความสูญเสียเนื่องจากชิ้นงานเสีย (Defects) งานซ่อม (Rework) และความสูญเสียช่วงเริ่มต้นการผลิต (Start up Loss)

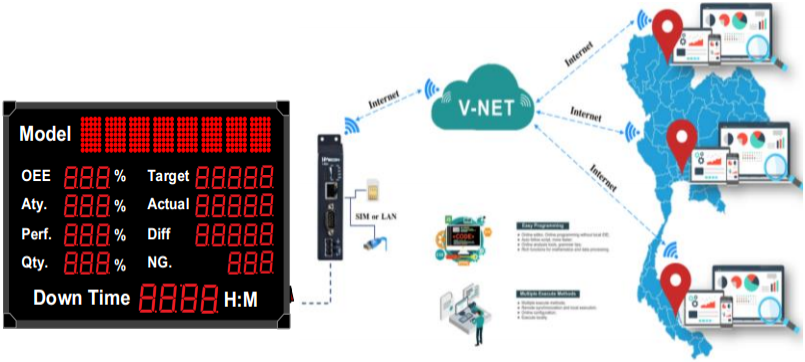

เครื่องจักรที่ดีไม่ใช่เป็นเพียงแค่เครื่องจักรที่ไม่เสีย เปิดสวิตช์เมื่อใดทำงานได้เมื่อนั้น หากแต่ต้องเป็นเครื่องจักรที่เปิดขึ้นมาแล้วทำงานได้อย่างเต็มประสิทธิภาพ คือ เดินเครื่องได้เต็มกำลังความสามารถ แต่ถ้าเครื่องจักรใช้งานได้ตลอดเวลาและเดินเครื่องได้เต็มกำลัง แต่ชิ้นงานที่ผลิตออกมาไม่มีคุณภาพก็คงไม่มีประโยชน์อะไร ดังนั้นเรื่องคุณภาพของงานที่ออกมาจึงเป็นอีกปัจจัยหนึ่งที่จะใช้ในการพิจารณาเครื่องจักร และที่สำคัญเครื่องจักรที่ดีต้องใช้งานได้อย่างปลอดภัย ดังนั้นในวันนี้ผู้บรรยายจะยกตัวอย่างการประยุกต์ใช้เครื่องแสดงผลการนับจำนวนแบบดิจิตอลหรือป้ายแสดงจำนวนสินค้า (Target Counter หรือ Target Board) ในงานการผลิต โดยแสดงผลแบบ Real Time

OEE แสดงค่าการคำนวณ = Aty. x Perf. x Qty.

Availability % (อัตราการเดินเครื่อง) แสดงค่าคำนวณ = เวลาที่ต้องการทำงาน (เวลารวมของแต่ละกะ) - เวลาที่หยุดทำงาน (Down Time)

เวลาที่ต้องการทำงาน (เวลารวมของแต่ละกะ)

Performance % (ประสิทธิภาพการเดินเครื่อง) แสดงค่าคำนวณ = เวลามาตรฐาน (Cycle Time) - จำนวนชิ้นที่ผลิตได้ (Actual)

เวลาที่ต้องการทำงาน (เวลารวมของแต่ละกะ) - เวลาที่หยุดทำงาน (Down Time)

Quality % (อัตราคุณภาพ) แสดงค่าคำนวณ = จำนวนชิ้นงานทั้งหมด (Actual) - จำนวนชิ้นงานเสีย (NG)

จำนวนชิ้นงานทั้งหมด (Actual)

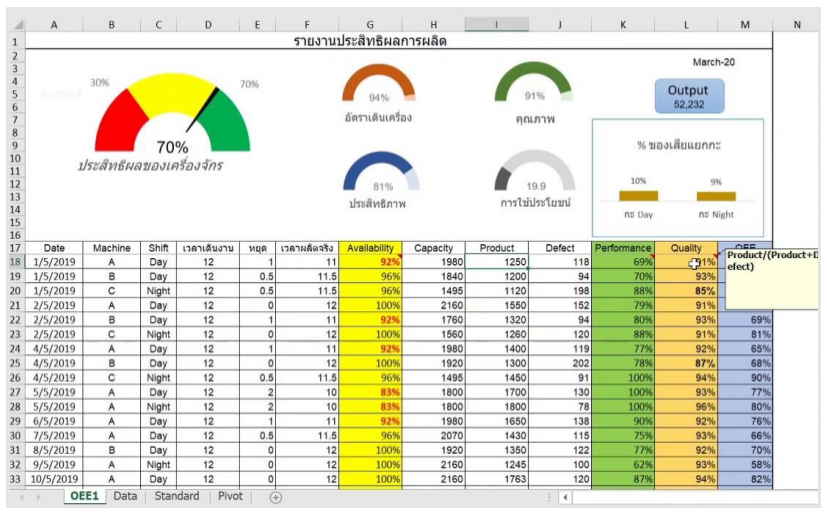

ผู้ใช้สามารถจัดทำ Report และวิเคราะห์วางแผนการปรับปรุงประสิทธิภาพได้จากตารางดังนี้

|

|

| • การเก็บข้อมูลสามารถ Export ออกมาเป็น Report ได้ เช่น OEE Report รายงานการหยุดทำงานและรายงานคุณภาพ |

• วิเคราะห์และวางแผนเพื่อเพิ่มความสามารถในการปรับปรุงประสิทธิภาพ ระบุปัญหาที่เกิดขึ้นอย่างรวดเร็ว และมีการวัดผลของการปรับปรุงกระบวนการ

|

ข้อดีของการประยุกต์ใช้ OEE (Overall Equipment Effectiveness) ในอุตสาหกรรมการผลิตดังนี้

• สามารถรวบรวมข้อมูลการควบคุมเครื่องจักรของพื้นที่การผลิตทั้งหมด ส่งผลให้มีแผนการ Maintenance ที่ชัดเจน ไม่ส่งผลกระทบกับการผลิตสินค้า

• พนักงานทราบข้อมูลในการผลิตที่ชัดเจน เช่น Plan, Actual, Diff, Eff (%), Time, Master Plan เป็นต้น

• พนักงานทราบสถานะการทำงานของเครื่องจักร (ความผิดปกติต่าง ๆ Downtime Breaktime Changeover) และค่า OEE รวมถึงสถานะการสั่งงาน การติดตามคุณภาพ และสาเหตุการหยุดทำงานได้แบบ Real Time

• ข้อมูลสำคัญที่เกี่ยวข้องกับการผลิตจะถูกเก็บไว้ใน Computer Server สามาถเรียกดูได้ไม่สูญหาย

• สามารถ Export ออกมาเป็น Report ได้ เช่น OEE Report รายงานการหยุดทำงานและรายงานคุณภาพ

• วิเคราะห์และวางแผนเพื่อเพิ่มความสามารถในการปรับปรุงประสิทธิภาพ ระบุปัญหาที่เกิดขึ้นอย่างรวดเร็ว และมีการวัดผลของการปรับปรุงกระบวนการ

• สามารถดูข้อมูลต่าง ๆ ผ่านระบบออนไลน์ได้ โดยผ่านอุปกรณ์เสริม V-BOX

นอกจากจะมีข้อดีแล้ว ยังมีข้อที่ควรระวังในการใช้ระบบ OEE (Overall Equipment Effectiveness) ดังนี้

ข้อควรระวังในการใช้ OEE (Overall Equipment Effectiveness)

• ควรมีการเก็บข้อมูลที่ครบถ้วน แม่นยำ

• ทุกการคำนวณในโรงงานอุตสาหกรรมจะต้องมีการจดบันทึกที่ครบถ้วน ถูกต้อง หากขาดตัวแปรใดตัวแปรหนึ่งจะทำให้ข้อมูลในการคำนวณน้อยเกินไป ทำให้ผลการคำนวณออกมาไม่ตรงกับความเป็นจริง เกิดผลเสียในระยะยาว

• หน่วยการคำนวณต้องเหมือนกัน หากข้อใดข้อหนึ่งใช้ตัวแปรด้านเวลาเป็นหน่วยชั่วโมง ตัวแปรด้านเวลาของข้อที่เหลือจำเป็นต้องใช้หน่วยชั่วโมงเช่นกัน หากเป็นนาทีก็ต้องเปลี่ยนให้เป็นนาทีเหมือนกัน ไม่เช่นนั้นข้อมูลที่คำนวณได้จะผิดเพี้ยน

• สำหรับการทำงานจริงแล้ว นอกจากการคำนวณด้วยบุคคล การใช้เครื่องมือประเภท IoT ในการเก็บข้อมูลการทำงาน ก่อนทำผ่านการประมวลผลด้วยโปรแกรมคำนวณค่าสำหรับโรงงาน อาจจะเป็นวิธีที่ดีกว่า ง่ายกว่า ลดความผิดพลาดได้มากกว่า เหมาะสำหรับการทำงานในระยะยาวเป็นอย่างยิ่ง

ตัวอย่างการประยุกต์ใช้งาน

| ตรวจสอบประสิทธิภาพของไลน์ผลิตอิเล็กทรอนิกส์ |

ตรวจสอบประสิทธิภาพของไลน์ผลิตกระเบื้องแผ่น |

ตรวจสอบประสิทธิภาพของไลน์ผลิตรถยนต์ |

สามารถดูข้อมูลประสิทธิภาพการผลิตผ่านระบบออนไลน์ได้ |

|

|

|

|

โทรสอบถามข้อมูลเพิ่มเติม

กรอกข้อมูลเพื่อให้เจ้าหน้าที่ติดต่อกลับ CLICK